欧洲联合开发大尺寸复合材料航空部件零缺陷制造技术

众所周知,航空工业对系统零部件有着非常严格的质量要求,这意味着在生产环节结束之后,还必须对产品再次进行系统检测。一旦发现缺陷必须立刻纠正。以碳纤维复合材料航空部件为例,在设备检测的同时,通常还会进行现场目视检测。这不仅大大延缓了生产进度,还降低了生产效率,已经成为碳纤维复合材料部件规模生产中的掣肘。

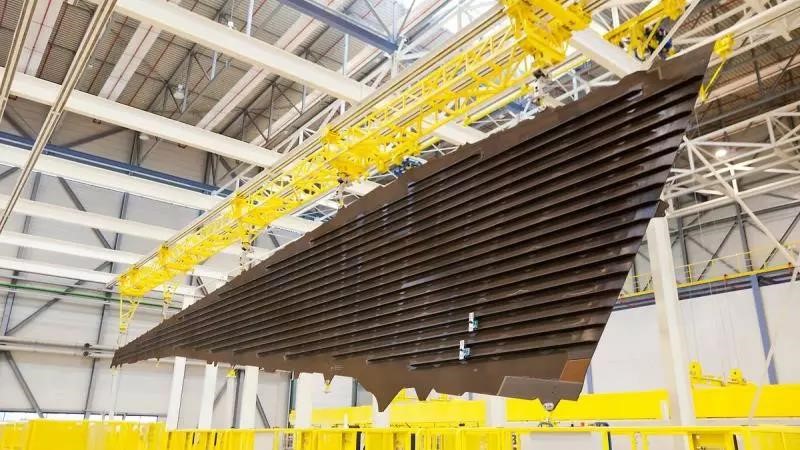

奥地利应用科学研究公司Profactor联合众多合作伙伴于2016年10月1日启动了名为Zaero(零缺陷复合材料航空部件制造技术)的研究项目,为期三年,旨在将原本安排在生产环节完成之后的检测环节提前到生产环节当中去,在纤维/材料分层铺放的过程中分次进行,避免事后校正缺陷所耗费的经济、人力和时间成本,从而将生产效率提升30%-50%。

根据项目分工,空客集团及下属空客创新中心、西班牙复合材料研发应用中心(FIDAMC)将承担领导作用;设备制造商(MTorres, Danobat等)以及诸多科研中心将负责研发在线质量控制系统(inline quality control system);Dassault Systemes将提供仿真技术支持。

根据Zaero项目计划,产品检测环节分为4个步骤完成:

1. 在纤维/材料铺放过程中,使用在线质量控制系统对铺层进行实时扫描,提供即时数据并发现可能存在的质量问题。一旦发现任何缺陷,在本层纤维/材料铺放完毕之后立刻处理;如无缺陷,将自动转入下一层纤维/材料的铺放。这样,便省去了人工检测的麻烦。

2. 在灌注和固化的过程中,对过程实时监控并收集数据和信息。通过事先埋放的多处传感器,记录树脂流锋、固化温度和进程,随时叫停。

3. 所有缺陷数据进入数据库进行有限元分析,计算其对部件机械强度造成的影响,为后续校正环节提供全面的数据支持。

4. 整合上述所有采集的数据,配合事先接入的辅助决策系统,帮助工作人员制定不同的修正方案。

经过上述4个步骤,大部分常见缺陷都可以被及时纠正,减轻了后续系统性无损检测的压力。

这种创新工艺的优势在于:

- 大幅减少最终系统性无损检测中出现的缺陷问题(甚至降低至零);

- 因为自动实时检测的缘故,铺放过程中的生产效率得到大幅提升;

- 通过传感器的数据反馈,灌注和固化环节得到优化;

- 缺陷的发现和校正得到了有力的数据支撑;

根据原定计划,该项目将于2019年9月30日收关,并发表最终成果。

文章来源:中国复材展组委会

您的当前位置是:

您的当前位置是: